系统集成在测量仪表领域的深度赋能 计算机系统集成与维护的核心价值

在当今工业自动化、智能制造与物联网技术飞速发展的时代,测量仪表作为获取物理世界精准数据的“感官”与“触角”,其重要性不言而喻。而系统集成,特别是计算机系统集成及维护,正成为释放测量仪表领域巨大潜能、驱动其向智能化、网络化、高效化升级的关键引擎。它不仅改变了单一仪表的工作模式,更重塑了整个数据采集、处理与应用的生态链。

一、系统集成的核心作用:从“信息孤岛”到“智慧协同”

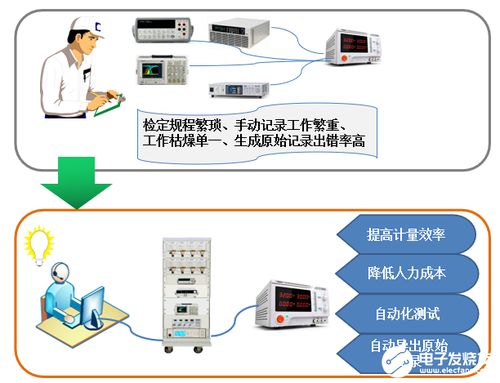

传统测量仪表往往功能独立,形成一个个“信息孤岛”,数据利用率低,难以支撑宏观决策。系统集成通过标准化协议(如OPC UA、Modbus、Profinet等)和中间件技术,将分布在不同位置、不同厂商、不同类型的测量仪表(如温度、压力、流量、成分分析仪表等)无缝接入统一的计算机管理平台。其核心作用体现在:

- 数据融合与集中监控:集成系统能够汇聚来自全厂区乃至全球多个站点的仪表数据,在一个统一的HMI(人机界面)或SCADA(数据采集与监控系统)上进行集中、实时可视化监控,极大地提升了运营管理的全局视野和响应速度。

- 提升测量精度与可靠性:通过集成,可以对多源测量数据进行交叉验证、冗余分析和智能校准,减少单点故障和随机误差的影响,从而在系统层面保障了测量结果的整体精度与可靠性。

- 实现高级分析与预测性维护:集成的数据为上层MES(制造执行系统)、ERP(企业资源计划)乃至大数据分析、人工智能模型提供了丰富、连贯的数据燃料。这使得基于历史与实时数据的趋势分析、故障预警、工艺优化以及预测性维护成为可能,变“被动响应”为“主动管理”。

- 优化流程与自动化控制:测量数据被实时集成到PLC(可编程逻辑控制器)或DCS(分布式控制系统)中,构成闭环控制回路的核心反馈。系统能够根据精确的测量值自动调整工艺参数,实现生产流程的精细化、自动化控制,提升效率与产品质量。

- 促进远程运维与资源共享:借助网络集成,专家可以远程访问、诊断和校准现场仪表,降低了维护成本和时间。昂贵的精密分析仪表数据可以通过网络共享给多个用户或部门,提高了资源利用率。

二、计算机系统集成:构建智能测量的“神经中枢”

计算机系统集成是具体实现上述作用的技术架构过程。它包含:

- 硬件集成:将仪表传感器、数据采集卡、工业计算机、服务器、网络设备等物理组件有机连接。

- 软件集成:部署和配置数据库(如实时数据库、历史数据库)、通信驱动、监控软件、数据分析软件等,确保数据流畅通无阻。

- 网络集成:设计并实施稳定、安全的工业网络(有线/无线),确保数据实时、可靠传输,并考虑网络安全隔离。

- 应用集成:实现测量系统与上层管理软件(如MES, ERP)或云平台的数据交互与业务联动。

一个成功的计算机系统集成方案,能够为测量仪表领域打造一个稳定、开放、可扩展的“神经中枢”,使得海量测量数据得以流动、增值。

三、系统维护:保障集成价值持续释放的基石

系统集成并非一劳永逸,持续的维护是保障其长期稳定运行、适应业务变化的关键。在测量仪表领域的系统维护主要包括:

- 预防性维护:定期对集成系统中的硬件(服务器、网络)、软件(更新、备份)及仪表本身进行巡检、校准和测试,防患于未然。

- 故障诊断与修复:当系统或仪表出现异常时,利用集成系统自身的诊断工具和日志,快速定位问题是出在仪表端、通信链路还是软件平台,并高效解决。

- 性能优化与升级:随着业务增长和技术进步,需要对系统容量、网络带宽、软件功能进行评估与升级,确保集成系统始终满足发展需求。

- 安全管理与合规:持续进行网络安全防护(如防火墙策略更新、漏洞修补),并确保整个测量数据链符合行业规范与标准(如计量认证、数据安全法)。

结论

系统集成,尤其是以计算机技术为核心的系统集成与维护,对测量仪表领域的作用是革命性的。它突破了传统仪表的物理与功能边界,通过构建一体化的数据采集、处理与应用体系,将孤立的测量点转化为驱动智能化、数字化决策的宝贵资产。在工业4.0和数字化转型的浪潮下,深化系统集成应用,加强全生命周期维护,已成为测量仪表领域提升核心竞争力、实现高质量发展的必由之路。

如若转载,请注明出处:http://www.boyigongji.com/product/46.html

更新时间:2026-02-24 14:12:15